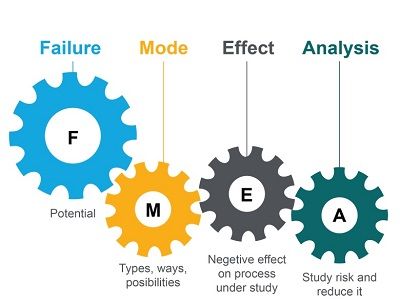

FMEA 失效模式與影響分析

Failure Mode and Effect Analysis

FMEA是一種用來確定潛在失效模式及其原因的分析方法。系統範圍內將潛在的失效模式加以分析,以便按照嚴重程度加以分類,或是確定失效對於系統的影響。

產品生命週期之可靠度作業

- 可靠度需求

- 概念與規劃

- 設計(進行D-FMEA/建立設計準則及規範)

- 開發(進行D-FMEA/建立設計準則及規範)

- 製造(進行P-FMEA/建立設計準則及規範)

- 使用與回饋

可靠度開發作業

- 客戶需求→出廠售後服務的FMEA作業

- 設計階段開始D-FMEA(依可靠度計畫實施)

配合系統規格與設計準則執行D-FMEA(設計)

設計過程找出易製性的製造過程

部門利用驗證證明可達到設計目標(可靠度目標)

設計部門以規範及規格提醒製造之製程重點

- 製造部門導入生產並執行P-FMEA(現場)

提出達到易製性所需SOP、SIP,並知會設計&品管同意公佈

- P-FMEA回饋設計作持續改善與精進,並列入標準化&日常管理

- 品保部門利用檢證證明SOP、SIP可達到設計與顧客需求的水準

設計階段

- 發掘所有可能失效模式

- 依固有技術進行設計變更

- 必要之處採用可靠性高的零組件

開發階段

- 明確把握失效原因並實施適當的改善

- 零組件安全之寬放確定

- 壽命、性能、強度等確認

製造階段

- 活用表格分析製作工程規劃,早期發現問題&影響程度來敢善製程問題點

- 利用FMEA過程制定製程標準

範圍

- 重要保安零件

- 發生市怨、廠異之重大品質問題

- 建立及應用,作為技術累積、異常解析、未然防止之品管技術